生產管理優化服務 ❘ Optimizing Management

生產管理優化服務

❘ Optimizing Management ❘

製造業無時不刻都在追求更精實、更有效率的產能,但在少量多樣的時代產生的短交期,該如何透過智慧化管理機制,抽離複雜繁瑣的例行作業,實現智慧化的精實生產?

公司的生產主管習慣在早上八點半準時走進生產線巡視或晨會,幾個領班在產線正忙碌地抄著等等晨會需所要的數據,回想以前都是大批量生產,晨會只需要口頭報告或紙張紀錄幾行字,一下就可以整理好並報告出工廠生產狀況,而現在已經變成一疊厚厚紀錄或統計的報告資料。

01

製造業挑戰:面對少量多樣時代

公司產品幾年前就已開始走向少量多樣時代,所產生的短交期環境的佔比也逐步升高的業態,雖然整體產能維持不變,但員工卻工時變長、工序也更加複雜;又加上這幾年招人困難,生產線引入了大量的外籍移工,而晨會資料的整理也只能落在為數不多的本地員工身上。

這些改變,不僅僅是員工的工作變得更複雜,對管理也帶來不小的衝擊:訊息傳達的時間差異、資料統計的計算週期、數值正確性等,在管理環境上也新的挑戰。

02

複雜的產供銷體系 為生產帶來更多變數

對於生產主管來說,面對這麼多變的產銷體系,似乎已經不像過去這樣指揮若定。目光放在生產線上各式各樣的零組件,心裏越來越沒底了,更多的是越來越沒時間思考未來的發展性,現在複雜、繁瑣的工作已經佔據了全部的時間。

生產線上除了必要的設備外,人員及工單所需的各式各樣零組件與半成品常常為生產帶來許多變數,其中最容易發現改善機會,卻也存在著大量問題的就是作業流程中的浪費,譬如說上一站沒做好而產生的重工作業、操作失誤或判斷錯誤、物料存放在不當位置導致拖延了找料時間、不必要的搬運移動,甚至需要多次工站往來和無效的溝通協調。在現今多元複雜的製造樣態中與數位轉型的趨勢下,如何智慧化管理?必須結合對應的數位化工具、提供系統式的管理機制,才能擺脫眼前傳統管理的困境。

03

智慧製造經驗

電子科技業與汽車供應鏈在智慧製造領域發展較快,在數位化程度也較為領先,其中我們發現汽車供應鏈因應各項法規排放要求、新能源發展、以及因客製化提供多樣性選擇等市場因素的驅使下,整體數位化在結合企業競爭力上的表現較為突出。有很大一部分歸功於傳統的精實管理,而著名的TPS (Toyota Production System)就是由Toyota豐田公司所提出,杜絕一切浪費就是其中非常重要的議題環節。

製造業如能結合數位化轉型與精實化,將可帶來驚人的效益,不過羅馬不是一天造成的,如何在精實化的同時,展開數位化的序幕呢?

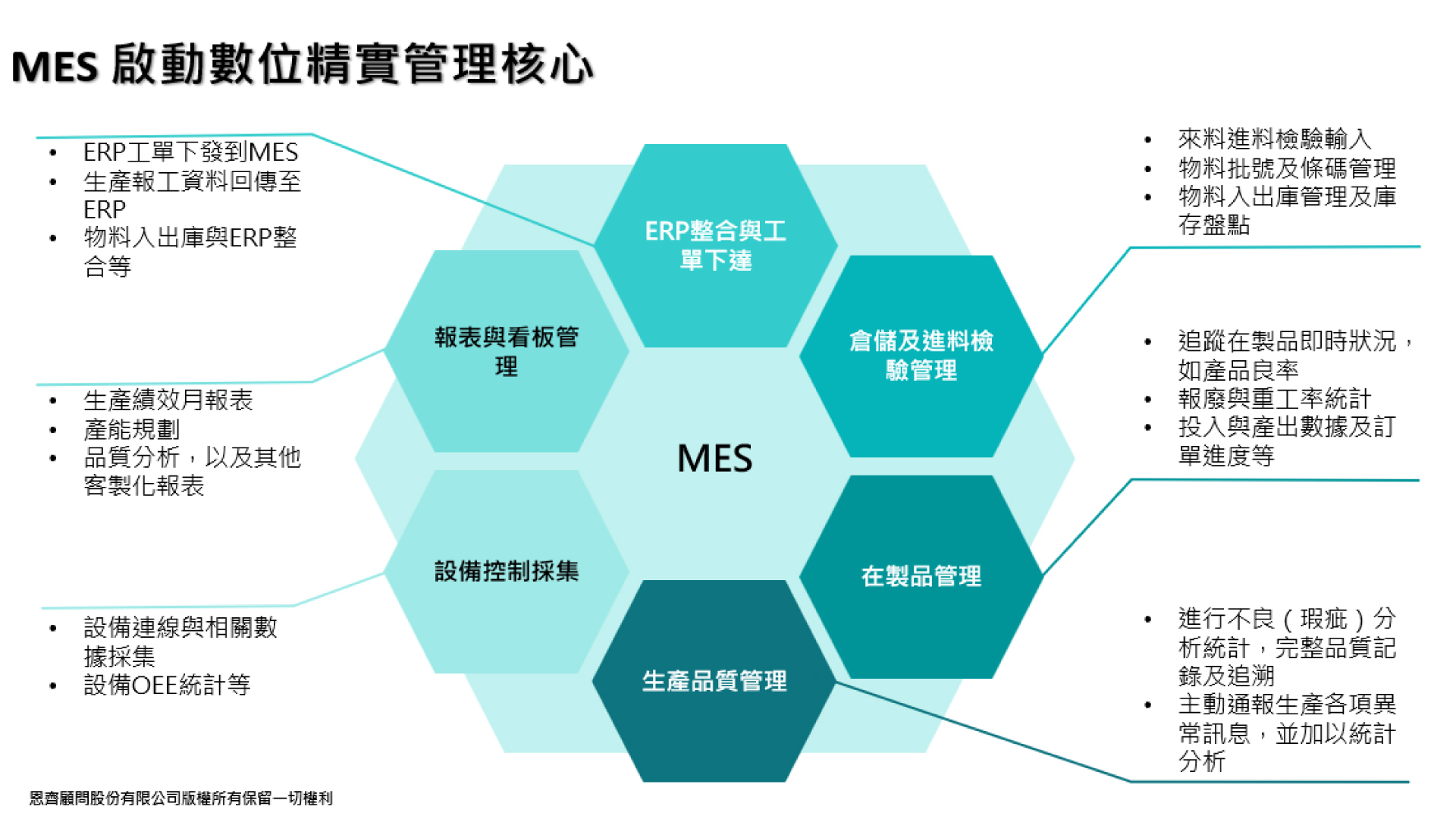

MES製造執行系統實現智慧化精實生產

製造執行系統(MES,Manufacturing Execution System)的導入是一個很適合的啟動工具,許多早期接觸過的朋友,會先入為主認為這系統就是做生產報工而已,其實製造執行系統所能發揮的功能遠遠超過我們傳統的想像。恩齊顧問股份有限公司指出,製造執行系統(MES)在業界常延伸到這四個應用領域 :

| 生產資訊數據化 : 掌握生產即時訊息,將生產訊號轉換為可視化的量化數據,提供給製造主管進行生產調度的判斷與決策。 |

| 現場管理透明化 : 透過生產資料紀錄的蒐集,再將數據庫資料轉換為報表,提供給生產技術相關單位進行比對分析進行問題改善並優化。 |

| 製程品質可控化 : 設定製程參數或產品管制上下限,透過機台數據和檢測回傳資訊,判定其製程過程中的產品品質,並可監控製程參數過程中的變異。 |

| 工序綁定防錯機制 : 生產工序依指定工單需求,系統可自動比對所生產的設備是否通過認證,以及生產工序正確與否,避免生產人員因操作失誤,造成產品生產報廢。 |

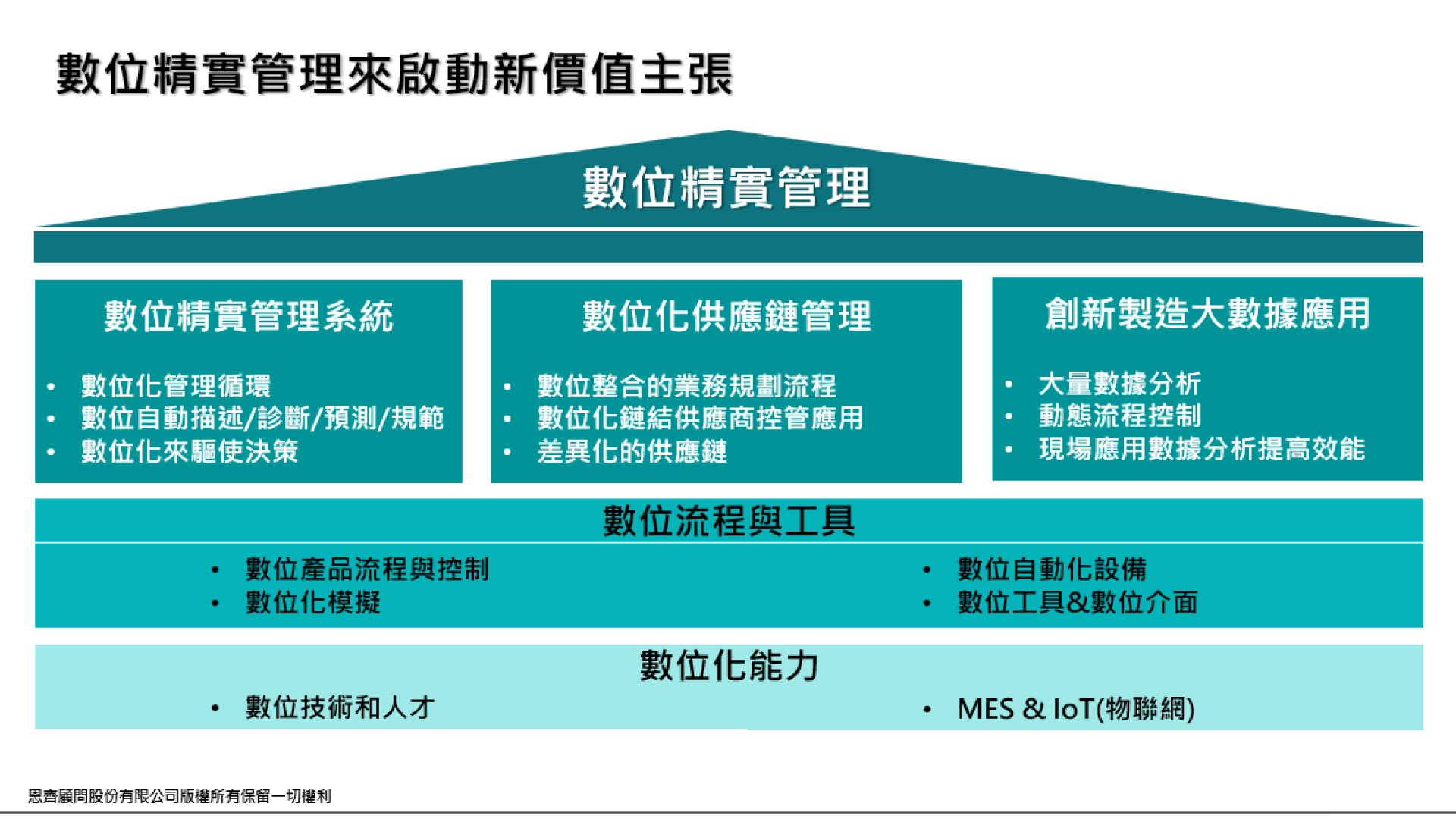

| MES只是讓製造業在生產數據數位化的出發點,企業以此為基礎,可再發展數位流程工具、管理系統、供應鏈控制、大數據等等應用,同時加入數位精實生產的元素提高企業本身的運營效益。 |